ジニアスコートHP

複雑形状部品への均一コーティングを可能にした新プロセス

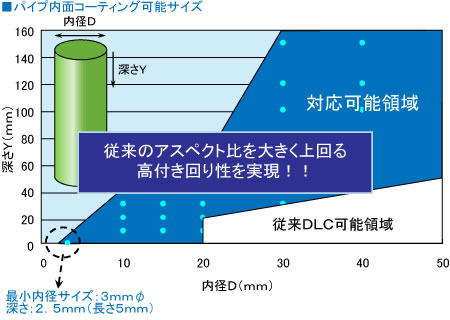

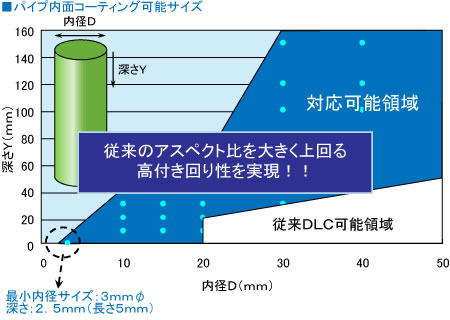

従来のプロセスでは成膜できない対象物の内面や凹凸の影の部分へのコーティングが可能なプロセスで生成。

例えばパイプ形状のコーティング対象物の外側も内側も1回のプロセスで 均一な膜をコーティングすることが可能になる。

水素含有アモルファスカーボン(a-C:H)構造のDLCコーティング。

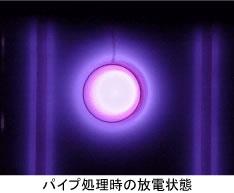

弊社独自のプラズマCVDプロセスで内面コーティングを実現。

- 付き回り性に優れ、パイプ内面等複雑部品への均一コーティングが可能

- 特殊な治具、電極が不要な独自の量産プロセスを開発

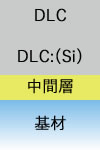

膜種(基本構造)

弊社独自のプラズマCVDプロセスで、内面や影になる部分までコーティングできる。弊社独自のプラズマCVDプロセスで、内面や影になる部分までコーティングできる。

基本物性

DLC

a-C:H

灰~黒

800~1700Hv

1~10μm

自己放電型

プラズマCVD

150~250℃

350℃

不可

(一部可)

基本特性

Good

Excellent

Excellent

Good

Good

Excellent

Good

Excellent

特徴

-

1.新開発のプラズマCVDプロセスで、筒の内側や凹凸の裏側まで均一な膜を生成

弊社が独自に開発したプラズマCVDプロセスは、コーティング対象物そのものを放電させることによって対象物の周囲にプラズマを発生させ、成膜する技術です。 プラズマは、筒の内面や凹凸など、対象物の形状に密接して発生するため、筒の内面や凹凸の影の部分にまで膜が生成されます。

例えば円筒形の筒の内側や、溝の深いギア、金型のくぼみ部分など、従来のプロセスでは対応できない構造であっても成膜することが可能になります。

-

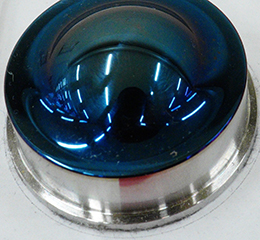

2. 内面まで均一な膜

パイプの内側のコーティングも、厚みや硬度が均一な、質の高いコーティングが可能です。

-

3. 密着力の強さにもこだわったコーティング

筒状形状物の内側へのDLCコーティングは、DLC膜と基材との密着力を担保するための中間層のコーティングも難しい課題でしたが、 弊社は独自の理論でこの課題を解決し、密着力の優れる内面コーティングを可能にしました。

-

4. 成膜速度が早い

従来のプロセスに比べて2~3倍の高速成膜が可能なため、量産性が向上しています。

-

5. もちろんDLCコーティングとしての性能はフル装備

摺動性、耐摩耗性、相手低攻撃性、化学的安定性など、DLCコーティングとしての一般的特性も高いレベルで持ち合わせています。

-

6. しかも低コスト!

一度に対象物の全体に均一なコーティングができるため、自公転用の治具を使わずに成膜することも可能になり、その場合、治具開発の費用や成膜時の治具設置費用、メンテナンス費用を抑えることができます。中間層からDLC層まで1サイクルのプラズマCVDで成膜することが可能なことや、成膜効率が良いことなどから、成膜コストが安いことも魅力です。

-

7. 10μmまでの厚膜化が可能

自動車のバルブやカム、トランスミッションなど、過酷な摺動条件で使用される部品は、十分な厚みを持つDLCコーティングで部品の長寿命化を図ります。

-

8. 耐腐食性、耐凝着性に優れたコーティング

DLCは、そもそも化学的に大変安定した化合物ですので、腐食性ガスへの耐久性を高めることが可能になります。

標準試験データ(特性比較データ)

-

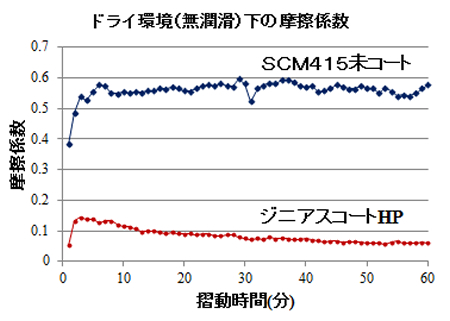

・ドライ環境での摩擦係数低減効果

クロムモリブデン鋼(SCM415)にジニアスコートHPのコーティングを行った場合の摩擦係数低減効果を測定しました。

下のグラフの通り、未コートのクロムモリブデン鋼の摩擦係数に比べて、かなり低い値を確認することができました。

ジニアスコートHPでは、優れた摩擦係数低減効果を、パイプの内面や窪み部分にまで適用することが可能なため、軸受部品や、回転部品の内径、レール構造物の溝などに適用することが可能になります。【試験条件】

- ・ディスク:SCM415浸炭材(HRC58相当) 鏡面に被膜形成

- ・ボール:SUJ2(3球固定)

- ・荷重:50N(ヘルツ面圧:1.2GPa)

- ・すべり速度:47mm/sec(50rpm/φ18mm)

相性データ

| 基材 | 炭素鋼 | 合金工具鋼 | ハイス | ハイテン | SUS | 軸受鋼 | 超硬合金 | 絶縁物 |

|---|---|---|---|---|---|---|---|---|

| HP | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | × |

※成膜温度に耐えられる材料であることが前提となります。

| 相手材 | 炭素鋼 | 工具鋼 | ハイテン | SUS | 鋳鉄 | 銅 | アルミ合金 | プラスチック |

|---|---|---|---|---|---|---|---|---|

| HP | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 |

除膜、再コーティングについて

不可

用途と効果

膜そのものの基本的な物性は他の水素含有DLCシリーズと大きな違いはなく、低摩擦・高摺動、高硬度・耐摩耗、耐凝着、耐焼付き、低相手攻撃性といった特性を持ちます。

中でも、ジニアスコートHPは内面を持つ部品や複雑な凹凸形状のある部品・金型等のコーティングに向いています。

また、成膜速度が早いことから、大量生産の用途にも適しています。

自動車部品、機械部品、治具部品

軸受部品やパイプ状の部品など、凹部や筒状の部品等に最適です。

また、成膜速度が速いことなどから、量産性を求める部品にも適しています。

- 摺動性向上

- 耐摩耗性向上

- 耐焼付性向上

給油配管、排水管等の部品の腐食防止

溶剤や廃液の配管等の内面をジニアスコートHPでコーティングすることにより、配管やジョイント部品の腐食を防止することが可能になります。

- 摺動性向上

- 耐摩耗性向上

- 耐焼付性向上